تخلیه و شارژ تیوب ریفرمر

تخلیه و شارژ تیوب ریفرمر از جمله پروژه های کلیدی در فرآیند نگهداری و بهره برداری سیستم های صنعتی است که نقش بسیار مهمی در تضمین عملکرد بهینه و ایمن واحدهای صنعتی ایفا می کند. پیش از اجرای عملیات تخلیه و شارژ تیوب ریفرمر، لازم است ضرورت انجام آن، مراحل اجرایی، چالش ها، نکات فنی، مزایا و راهکارهای بهینه سازی به دقت مورد بررسی قرار گیرد.

اهمیت تخلیه و شارژ تیوب ریفرمر

قبل از آن که وارد مراحل و فرآیند شویم، باید بدانیم چرا عملیات تخلیه و شارژ تیوب ریفرمر تا این اندازه اهمیت دارد. تیوب ریفرمر یا همان لوله های ریفرمر که در فرایندهای تبدیل بخار و هیدروکربن ها به محصولات ارزشمند مثل هیدروژن یا مونواکسیدکربن به کار می روند، در شرایط بسیار شدید حرارتی و فشاری کار می کنند.

با گذشت زمان، خوردگی، خزش حرارتی، رسوب کربن، کاهش فعالیت کاتالیزور و تغییرات ساختاری در تیوب ها رخ می دهد. این عوامل سبب می شوند کارایی کاهش یابد، ایمنی به خطر بیفتد و هزینه های نگهداری به شدت افزایش یابند.

بنابراین، تخلیه (برداشت کاتالیزور یا مواد داخل تیوب) و شارژ (بارگذاری مجدد کاتالیزور یا مواد جدید) تیوب ریفرمر به عنوان اقدام نگهداری پیشگیرانه، برای حفظ ظرفیت، کاهش توقفات ناخواسته و افزایش طول عمر مفید سیستم بسیار ضروری است.

تعریف تیوب ریفرمر و نقش آن در فرآیند

پیش از ورود به عملیات تخلیه و شارژ، لازم است تعریف دقیق و فنی تیوب ریفرمر را مرور کنیم تا بستر درک عملیات فراهم شود.

تیوب ریفرمر چیست؟

تیوب ریفرمر (Reformer Tube) لوله ای است که در داخل آن کاتالیزور بارگذاری می شود و گاز یا بخار هیدروکربن تحت دما و فشار بالا از آن عبور می کند تا واکنش تبدیل (مثلاً بخار متان به هیدروژن) انجام گیرد.این تیوب ها معمولاً از آلیاژهای مقاوم به خزش و دما ساخته می شوند و بخشی از کوره یا ریفرمر بخار هستند.

نقش تیوب ریفرمر در واحد صنعتی

کارکرد تیوب ریفرمر شامل موارد زیر است:

- عبور جریان واکنش دهنده (هیدروکربن + بخار آب) از داخل تیوب با کاتالیزور بارگذاری شده.

- انتقال حرارت از جداره لوله به جریان داخل برای تسریع واکنش.

- حفظ شرایط بهینه فشار، دما و تماس جریان با کاتالیزور.

از آنجا که تیوب در معرض دمای بسیار بالا و فشارهای شدید است، هرگونه افت عملکرد – مثلاً به دلیل زنگ زدگی، ترک خوردگی، رسوب کربن – مستقیماً بر راندمان و ایمنی واحد تأثیر می گذارد. به همین دلیل، عملیات تخلیه و شارژ تیوب ریفرمر به صورت منظم بخشی از استراتژی نگهداری است.

چرا عملیات تخلیه و شارژ لازم است؟

پس از شناخت نقش تیوب ریفرمر، اکنون به این می پردازیم که چرا نیاز به تخلیه و شارژ وجود دارد و چه مشکلاتی در صورت کوتاهی در این عملیات ممکن است پیش بیاید.

در طی زمان، در تیوب ریفرمر مشکلات زیر ممکن است ایجاد شود:

1. کاهش فعالیت کاتالیزور به دلیل پوک شدن یا مسدود شدن منافذ، رسوب کربن، یا عامل سمی.

2. خزش یا ترک در جداره لوله ناشی از دمای بالا یا چرخه های حرارتی زیاد.

3. رسوب یا گرفتگی داخل تیوب که جریان را مختل می کند یا باعث افت فشار ناخواسته می شود.

4. خوردگی یا آلودگی مواد داخلی که سبب تغییر عملکرد واکنش گر می شود.

عمر مفید محدود تیوب به دلیل شرایط شدید کاری; برای مثال، اگر تیوب به میزان دمای طراحی نشده، بالاتر از آن دما کار کند، عمر آن به شدت کاهش می یابد.

پیامدهای عدم انجام عملیات

اگر تخلیه و شارژ تیوب ریفرمر به موقع انجام نگیرد، ممکن است با مشکلات زیر مواجه شوید:

- افت تولید و راندمان واکنش، افزایش هزینه انرژی و کاهش خروجی.

- امکان وقوع خرابی جداری یا ترک خوردگی لوله، که می تواند منجر به خاموشی ناگهانی واحد یا حتی حادثه شود.

- هزینه تعمیرات سنگین تر در آینده، به همراه توقف های طولانی تر.

- کاهش عمر مفید تجهیزات و تغییرات ناخواسته در پارامترهای عملیات.

بنابراین، مدیریت دقیق و مستمر این عملیات فرایندی و ایمنی را بهبود می بخشد.

شرکت درسا تهران میتواند در موارد زیر مشاوره و خدمات ارائه نماید

- تخلیه تیوب ریفرمر

- خدمات شارژ ریفرمر

- خدمات خاص راکتور

- بازسازی راکتور

- تعمیرات مکانیکی و نگهداری

- شارژ کاتالیست

- حمل و نقل کاتالیست

مراحل اجرای تخلیه و شارژ تیوب ریفرمر

در این بخش به صورت مرحله به مرحله، فرآیند انجام کار برای تخلیه و شارژ تیوب ریفرمر را شرح می دهیم. هر مرحله باید با دقت، با رعایت ایمنی و هماهنگی با تیم مهندسی و بهره برداری انجام شود.

آماده سازی و توقف واحد

در ابتدا، واحد باید به طور ایمن خاموش شود و شرایط آماده سازی فراهم گردد. این شامل قطع جریان هیدروکربن، بخار، خنک کردن تیوب ها، تخلیه فشار و اطمینان از شرایط ایمن کاری است. همچنین باید محدوده کاری و زون دسترسی تعیین شود تا خطرات احتمالی به حداقل برسد.

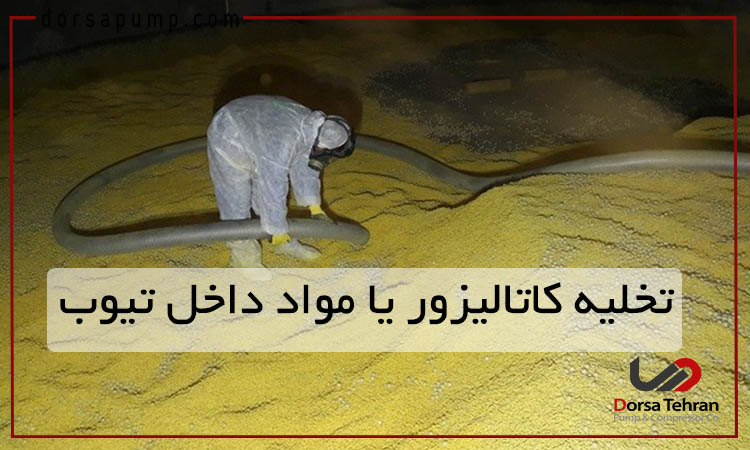

تخلیه کاتالیزور یا مواد داخل تیوب

پس از آماده سازی، مرحله تخلیه آغاز می شود. این مرحله شامل موارد زیر است:

- باز کردن فلنج ها یا اتصالات ورودی/خروجی تیوب.

- تخلیه یا باز کردن مواد داخلی (کاتالیزور، بار حامی، گِریتینگ) با استفاده از ابزارهای مناسب.

- بازرسی اولیه تیوب برای تشخیص خوردگی، ترک، رسوب کربن یا تغییرات ابعادی.

در برخی مستندات فنی، این مرحله شامل تخلیه کامل تیوب، قطع جوش ها یا استفاده از جرثقیل برای خارج سازی لوله نیز می شود.

بازرسی دقیق تیوب

وقتی تیوب تخلیه شد، نوبت به بازرسی دقیق می رسد. این بازرسی می تواند شامل روش های غیرمخرب (NDT) مثل جریان گردابی، لیزر، بررسی دیواره داخلی و خارجی تیوب باشد. این اطلاعات به تعیین سلامت تیوب و شرایط آن کمک می کنند. مستنداتی ذکر کرده اند که این بازرسی ها باید هر ۲ تا ۴ سال برای تیوب های ریفرمر انجام شود.

تعمیرات و آماده سازی مجدد تیوب

اگر در بازرسی مشکلاتی تشخیص داده شوند — مثلاً ترک، خوردگی، افزایش قطر دیواره یا رسوب بسیار زیاد — باید تعمیر یا تعویض انجام شود. سپس تیوب برای شارژ آماده می شود:

- بازسازی داخلی تیوب (اگر نیاز است)

- تمیزکاری، برداشتن رسوب ها، شست وشوی مداخل

- تنظیم پایه ها و اجرای امتحانات اولیه تا آماده بارگذاری شود.

شارژ مجدد کاتالیزور و بارگذاری

در این مرحله، تیوب با مواد جدید (کاتالیزور یا حامل آن) شارژ می شود. نکات مهم در این مرحله:

بارگذاری به صورت یکنواخت و مطابق با شیوه نامه تأمین کاتالیزور، اطمینان از خلوص مواد و عدم وجود آلودگی، رعایت معیارهای ایمنی در جابجایی و بارگذاری کاتالیزور. مستندات ایمنی تأکید دارند که در این مرحله باید احتیاط خاصی اعمال شود.

پس از بارگذاری، تیوب باید به شرایط عملیاتی بازگردد: بستن فلنج ها، تست فشار، راه اندازی مجدد واحد با نظارت دقیق.

راه اندازی مجدد و پایش عملکرد

بعد از شارژ، تیوب وارد فاز راه اندازی می شود. در این فاز باید بررسی فشار و دما در هنگام راه اندازی و مقایسه با مقادیر طراحی و پایش اولیه نتایج واکنش، افت فشار، تولید گازها، دما و سایر پارامترها و ارزیابی عملکرد کاتالیزور و تیوب در شرایط کار واقعی را انجام داد. اگر نتایج مطابق با پارامترها نباشد، شاید نیاز به تنظیمات، تصحیح یا حتی عملیات مجدد تخلیه / بارگذاری باشد.

چالش ها و نکات فنی مهم

اجرای عملیات تخلیه و شارژ تیوب ریفرمر با وجود فواید فراوان، دارای چالش ها و نکات فنی متعددی است که مستلزم دانش، تجربه و دقت هستند.

چالش های اصلی

شرایط دمایی و فشاری بسیار شدید تیوب ها می تواند موجب آسیب سریع شود؛ برای مثال، اگر دمای کاری از دمای طراحی عبور کند، عمر تیوب به شدت کاهش می یابد.

رسوب کربن و تشکیل فیلم های کربنی داخل تیوب که باعث افزایش افت فشار و کاهش کارایی می شوند. یکنواخت بارگذاری کاتالیزور در تیوب و انباشت مناسب آن یکی از دغدغه های مهم است؛ توزیع ناهمگون می تواند باعث نقاط داغ یا کاهش عمر تیوب شود.

ایمنی کاری؛ جابجایی کاتالیزور، وارد شدن به محیطهای گرم و تحت فشار، کار با مواد شیمیایی ممکن است مخاطراتی داشته باشد. هزینه و زمان توقف؛ این عملیات معمولاً نیاز به خاموشی دارد که باید به حداقل برسد.

سخن پایانی

در پایان، باید تأکید کنیم که تخلیه و شارژ تیوب ریفرمر نه صرفاً یک فعالیت تعمیراتی، بلکه یک سرمایه گذاری استراتژیک برای بهره وری، ایمنی و طول عمر واحدهای صنعتی محسوب می شود. با اجرای دقیق این عملیات، می توان تولید را افزایش داد، هزینه های تعمیر را کاهش داد و خطر توقف ناگهانی یا حادثه را به حداقل رساند. با توجه به شرایط عملیاتی واحد شما و شرایط بومی ایران، توصیه می شود برنامه نگهداری منظم تدوین، پیمانکاران با تجربه انتخاب و داده های بهره برداری به دقت تحلیل شوند تا عملیات بهینه و مستمر انجام شود.

سوالات متداول تخلیه و شارژ تیوب ریفرمر

زمان دقیق تخلیه و شارژ به شرایط عملیاتی، نوع کاتالیزور، دما و فشار کار تیوب، میزان افت تولید و داده های پایش بستگی دارد. معمولاً وقتی تولید کاهش یابد، افت فشار افزایش یابد، یا بازرسی ها نشان دهند خوردگی یا ترک در تیوب وجود دارد، اقدام می شود. همچنین اگر داده های عمر باقی مانده نشان دهند که تیوب به پایان دوره طراحی نزدیک شده است، زمان مناسب برای عملیات فرا رسیده است.

خیر؛ تخلیه و شارژ تیوب به معنای تعویض کامل نیست. در بسیاری از موارد، تیوب سالم است ولی نیاز به تخلیه کاتالیزور و شارژ مجدد دارد. با این حال اگر بازرسی نشان دهد آسیب جدی مانند ترک، خزش شدید یا خوردگی گسترده وجود دارد، ممکن است تعویض تیوب لازم شود. تحلیل عمر باقی مانده کمک می کند تصمیم درست گرفته شود.

ایمنی در این عملیات بسیار مهم است. ابتدا باید واحد در شرایط ایمن خاموش شود، فشار و دما تخلیه شود، شرایط کاری بررسی شود. سپس جابجایی کاتالیزور یا مواد داخلی تیوب باید با تجهیزات مناسب انجام شود، پرسنل آموزش دیده باشند، PPE (لوازم حفاظت فردی) فراهم شود، جریان های گاز خطرناک کنترل گردد و پساب یا پسماند کاتالیزور به طور صحیح دفع شود. همچنین پیمانکار یا تیم داخلی باید مطابق با الزامات محیط زیستی و استانداردهای ایمنی عمل کند.